چدن را به کمک کوره کوپل و از طریق ذوب شمشهای آهنِ خام خاکستری به دست میآورند و با طی مراحلی، کربن و مواد مضر اضافی در آهن خام را کاهش داده و در صورت نیاز با توجه به نوع کاربرد، عناصر دیگری به آن میافزایند.

کوره کوپل متداولترین وسیله برای ذوب چدنها محسوب میشود؛ شکل ظاهری آن به صورت استوانهای فولادی به قطر تقریبی یک متر و ارتفاع ۶ تا ۸ متر میباشد و داخل آن پوشیده شده از مواد نسوز است.

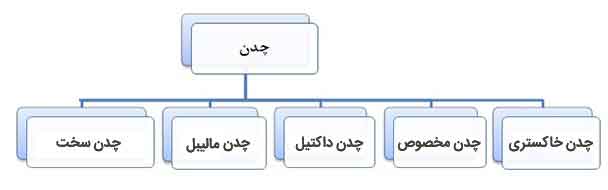

چدنها را بر حسب نوع ساختار میکروسکوپی و شکل کربن به گونههای زیر تقسیم مینمایند:

چدن خاکستری با گرافیت لایه لایه (GG)

در صورتی که مقدار سیلیسیم موجود در محصول کوره کوپل زیاد باشد و آن را آهسته سرد کنیم، کربنی در ترکیبات آهن (Fe₃C) وجود دارد به صورت گرافیت لایه لایه از آن خارج شده و در لابه لای کریستالها قرار میگیرد.

مقدار، اندازه و فرم گرافیت تا حد زیادی به سرعت سرد کردن مذاب بستگی دارد؛ بعنوان مثال سرد کردن کمتر و اضافه کردن سیلیسیم بیشتر موجب افزایش گرافیت حاصل میشود. همچنین افزایش منگنز و سرعت سرد کردن، باعث کاهش گرافیت میشود.

وجود گرافیت در چدن خاکستری، ضریب اصطکاک و ارتعاشات را کاهش داده و قابلیت براده برداری را افزایش میدهد. چدن خاکستری در مقابل فشار و فرسودگی مقاوم بوده ولی قابلیت چکش خواری ندارد.

وجود ۲.۶ تا ۳.۶ درصد کربن نیز باعث کاهش نقطه ذوب (تا حدود ۱۲۵۰°C) میشود.

چدن با گرافیت کروی یا داکتیل (GGG)

چدن داکتیل با نام چدن گرافیت کروی نیز در آمریکا شناخته شده میباشد، دلیل این نام گذاری وجود کربنهای آزاد کروی شکل است.

برای تولید چدنهای خاکستری با گرافیت کروی، آلیاژهایی چون نیکل، منیزیم یا سیلیسیم، آهن منیزیم به چدن مذاب افزوده می شوند.

میزان هر کدام از عناصر تاثیری ویژه در داکتیل خواهند داشت به عنوان مثال سیلیسیوم موجب افزایش استحکام فریت در چدن شده و اگر مقدار آن کم باشد تمایل به تبرید را افزایش داده و در مقاطع نازک کاربیدهای اضافی تشکیل می شود.

وجود گرافیت کروی باعث افزایش قابلیت انبساط، خم کاری و استحکام در چدنمی شود همچنین این چدن در مقابل حرارت مقاوم بوده و نقطه ذوب آن در حدود ۱۴۰۰°C است.

کاربردهای داکتیل شامل تهیه میل لنگ، محفظه جعبه دنده و توربینها است.

چدن مالیبل (تمپرگوس یا چدن چکشخوارGT)

روش به دست آوردن مالیبل به این گونه است که ابتدا چدن سفید را تا ۹۰۰ درجهی سانتیگراد حرارت داده سپس با تجزیه کاربید آهن، به کربن و آهن و تبدیل شدن به گرافیت شبه کروی، چدنی چکش خوار با خواص مکانیکی مطلوب به دست میآید.

در تهیه چدن مالیبل از آهن خام، آهن ذوب شده در کوره کوپل یا الکتریکی را پس از ریختن در قالب و سرد شدن در کورهای مخصوص، به مدت چند روز حرارت می دهند که این عمل تمپر کردن نام دارد.

در نتیجه این عمل، چدن خاصیت شکنندگی خود را از دست داده و استحکام کششی، قابلیت کوره کاری، انعطاف و قابلیت براده برداری آن افزایش مییابد.

این چدنها عموماً در ایران جهت ساخت اتصالات آب و گاز کاربرد داشته و در موارد دیگری چون قطعات اتومبیل، قطعات کشاورزی، اتصالات الکتریکی و قطعات مورد استفاده در صنایع کاربرد دارند.

گرافیت در مالیبل به صورت برفکی بوده و خود به دو نوع عمده تقسیم میشود:

- مالیبل فریتی: دارای استحکام و انعطاف پذیری بالایی میباشد، این ویژگی نتیجه وجود ذرات کروی کربن است که در فرآیند ماشین کاری نقش روان ساز را ایفا کرده و قابلیت ماشین کاری را بهبود میبخشد.

- مالیبل پرلیتی: این نوع شامل گرافیتهای لایه لایه و به شکل کروی است و عموماً نتیجهی عملیات آنیل چدنهای مالبیل با مغز سیاه میباشند. پرلیتی نسبت به فریتی دارای استحکام بیشتری بوده ولی انعطاف پذیری و چکش خواری آن کمتر است.

چدن سخت (GH)

در این نوع، کربن به صورت گرافیت وجود نداشته بلکه با آهن یک پیوند شیمیایی (Fe₃C) تشکیل میدهد. تشکیل گرافیت در این آن را میتوان با سرد کردن سریع و کم کردن مقدار سیلیسیم و ازدیاد مقدار منگنز از بین برد.

چدن سخت حاوی ۲.۸ تا ۴ درصد کربن، ۰.۱ تا ۰.۲ درصد سیلیسیم، ۰.۶ تا ۱.۵ درصد منگنز، ۰.۲ تا ۰.۵ درصد فسفر و ۰.۰۰۸ درصد گوگرد میباشد و دارای مقطع سفید و درخشان است. بهتر است بدانید جهت سختتر شدن و افزایش مقاومت در مقابل سایش، چدنها را در قالبهای فلزی یا ماسه مرطوب ریخته تا سریعتر سرد شوند.

برای سخت کردن قطعات بزرگتر باید سیلیسیم موجود در چدن را کاهش داده و تا جایی که امکان دارد به آن منگنز اضافه کرد تا از تأثیر سیلیسیم در تشکیل گرافیت جلوگیری شود. چدن GH-25 نمونهای از نوع سخت است که عدد ۲۵ به معنای سخت شدن تا عمق ۲۵ میلیمتری میباشد.

در رابطه با کاربرد این نوع میتوان به استفاده در واگنها، پیستونهای هیدرولیکی، انواع نوردهای مخصوص ماشینهای چاپ، کاغذسازی، لاستیکسازی و آسیابها اشاره کرد.

چدن مخصوص

به چدنهایی که فلز یا فلزات دیگری در آنها به صورت آلیاژ وجود دارد، چدنهای مخصوص گفته میشود. این نوع دارای استحکام زیادی در مقابل عوامل شیمیایی همچون بازها و اسیدها بوده و در حرارتهای زیاد نیز مقاوم میباشند. فلزات آلیاژی نیز شامل نیکل، کرم، مولیبدن و وانادیم میباشند.

چدن سخت است یا فولاد؟

چدن از آهن خاکستری ساخته شده و آلیاژی از آهن محسوب میشود. برای ساخت آن، آهن خام را در کوره قرار داده و ذوب میکنند، فلزی که در آخر باقی میماند دارای مقداری منگنز است. این آلیاژ به دست آمده سخت و شکننده بوده و مقاومت آن در مقایسه با فولاد در برابر آتش و اکسید شدن بیشتر است، این ویژگی اساسیترین تفاوت فولاد و چدن است. از ویژگیهای فولاد نیز میتوان به قابلیت شکلپذیری، اُکسیداسیون، انبساط حرارتی و مقاومت مکانیکی اشاره کرد.

مقالات مرتبط: شیرهای پروانه ای فلنج دار چدن داکتیل | کاربرد شیرآلات چدنی | شیرآلات چدنی و برنجی | انواع لوله های فولادی | لوله فولادی